锂电池由正极、负极、电解质和隔膜组成。具有高能量密度、长循环寿命、低自放电率和较轻的重量等优点,因此被广泛应用于移动设备、电动车辆、储能系统等领域。

锂电池老化原因分类与影响

1、锂电池老化原因分类

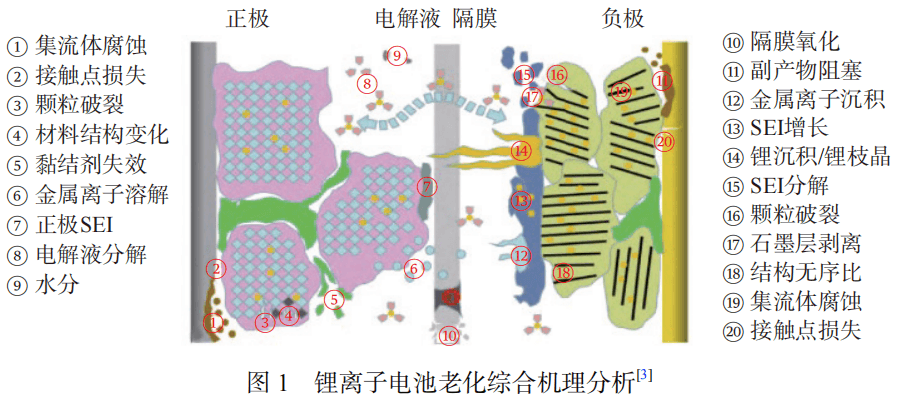

锂离子电池老化是受多种因素影响的复杂过程,包括电池组装方式、环境温度、充放电倍率和放电深度等。

容量和性能的衰退通常是由多种副反应共同作用的结果,涉及多个物理和化学机制。

在实际的锂离子电池老化过程中,不同组分会发生不同的副反应或相变过程,这些过程对容量衰退有不同的影响。

锂离子电池容量衰退的主要原因包括SEI膜生长、电解液分解、自放电、电极活性材料损失和集流体腐蚀。这些因素在锂离子电池老化过程中相互作用,导致容量衰退。

研究锂离子电池老化机理的挑战在于各种副反应的复杂耦合作用。

2、锂电池老化影响

锂离子电池老化会导致充放电性能下降、可用容量衰减和热稳定性下降等问题。充放电性能下降表现为充电时间延长、放电容量减少,限制了电池的使用时间和续航能力。

可用容量衰减意味着电池能够释放的能量减少,影响了电池的使用寿命。热稳定性下降会增加电池内阻,导致发热量增加,可能引发温度升高和热失控等安全问题。

此外,老化还会增加锂离子电池组内单体之间的不一致性,影响了电池组的整体性能和寿命。

锂电池容量衰退机理

1-析锂产生的容量衰退影响分析

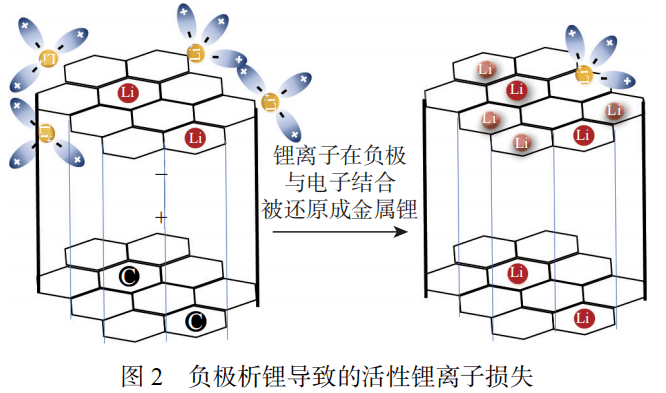

负极析锂是锂离子电池中重要的老化原因,指的是锂离子从电解液沉积到负极表面的过程。

它导致活性锂离子的损失,降低电池的可用容量和性能。控制和减少负极析锂对于提高电池的寿命和安全性至关重要。

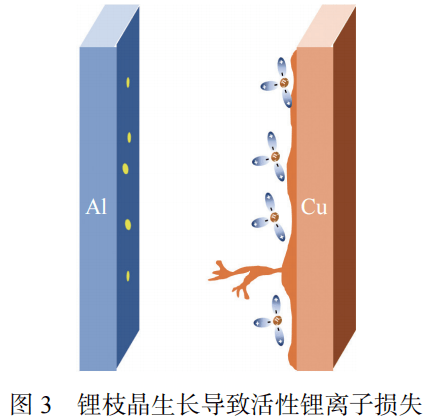

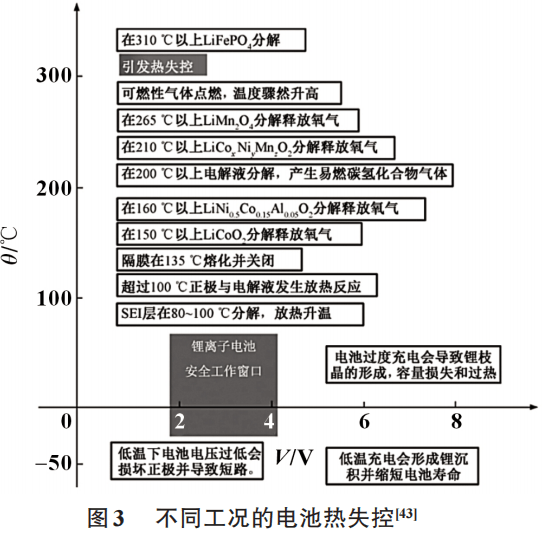

析锂导致不可逆的锂离子存量损失,降低了电池的可用容量。锂枝晶的生长是导致活性锂离子损失的主要原因,如图3所示,影响电池析锂的因素有很多。

一些研究者认为,锂离子在嵌入石墨负极时的速率过慢或传输至负极的速率过快都可能引发析锂现象。

此外,低温条件下工作时,锂离子的扩散速率变缓慢,而负极工作电位与析锂电位非常接近,因此更容易发生析锂。N/P值过小、局部电极极化以及几何不匹配等因素也可能导致析锂的发生。

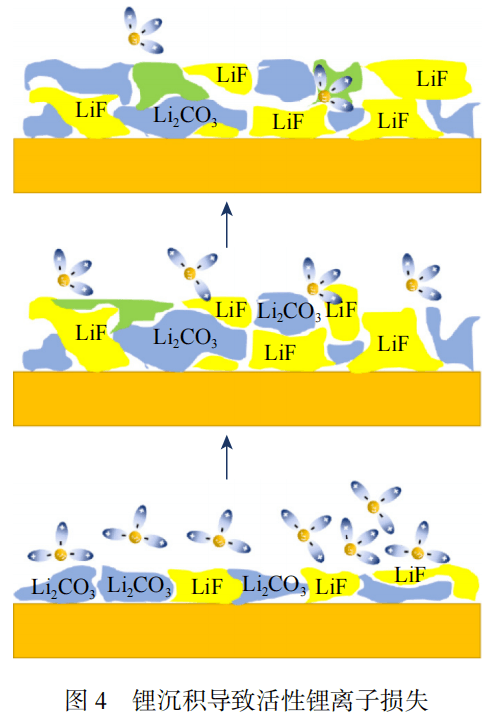

析锂与电池老化密切相关。在电池内部存在缺陷的情况下,电极析锂更容易发生。随着电池老化,析锂现象加速,成为电池容量下降的主要原因之一。析锂会导致负极孔隙率下降和电解质电位梯度增大,进而加速电池老化。同时,锂沉积导致活性锂离子损失,影响电池性能,如图4所示。

2、SEI膜生长对容量衰退的影响

SEI膜是锂离子电池负极表面形成的一层钝化膜,具有离子导电性且阻止电子通过,将电解液与负极隔开。它的生成是电池在负极/电解质界面处的副反应,会导致不可逆容量损失,并影响电池的倍率、寿命和安全性。

SEI膜主要由无机物和有机物组成,对电池而言,其厚度可达100nm以上。SEI膜的生成与锂离子在充放电过程中与负极表面发生的反应有关。

不受控制的SEI膜生成会导致活性材料的损失,降低电池容量和增加阻抗。高温和高SOC条件下的SEI膜生成是电池老化的主要原因之一。

尽管SEI膜对电池性能有一定负面影响,但稳定的SEI膜可以改善电极材料界面特性,提高电池循环性能。优化化成技术和低温环境有助于形成致密的SEI膜,延缓电池老化过程,提高使用寿命。

集流体腐蚀和活性材料损失

1、集流体腐蚀产生的容量损失

集流体是锂离子电池中承载活性物质并汇集输出电流的关键组成部分。常用的集流体材料有铜和铝。铜适合作为负极材料的集流体,但在高电位下容易被氧化。

铝在成本、机械强度、导电和导热性能等方面具有优势,通常被认为是最适合作为电池正极集流体的材料之一。

集流体的腐蚀会降低电池的寿命和稳定性。铜集流体在过度放电时容易被氧化,导致溶解和内阻增加。铝集流体的腐蚀相对较少,但稳定性仍有改善空间。

水分可以抑制铝集流体腐蚀,但过量水分反而会加速腐蚀。此外,铜集流体的厚度变化和多孔层的增加也会导致内阻的增加。

2、电极活性材料损失产生的容量衰退

锂离子电池充放电过程中,电极材料会发生体积变化,导致机械应力。负极材料脱锂导致体积收缩,正极材料嵌锂导致体积膨胀。

当负极体积收缩大于正极体积膨胀时,电池整体表现为体积收缩,反之则为体积膨胀。高倍率充电时电池持续膨胀,低倍率充电时则在充电初期膨胀,中期收缩,后期再次膨胀。

电极材料的体积变化会产生应力,对负极材料可能会造成损伤。石墨负极在充放电过程中的体积变化不超过10%,但应力仍有可能导致损伤。

正极材料同样会发生形变,如磷酸铁锂材料在充放电过程中体积变化约为6.81%,LiMn2O4和Mn2O4约为6.5%。

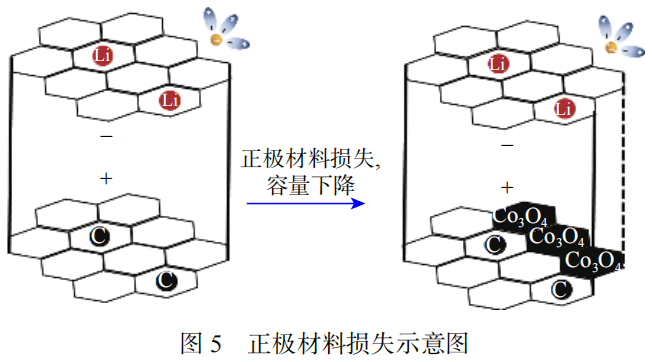

相比负极材料,正极材料更容易受到应力的影响。扩散过程会加大锂离子浓度梯度,导致局部体积膨胀,产生扩散诱导应力 (DIS)。当扩散诱导应力超过一定阈值时,正极材料颗粒可能会破裂,导致损伤。如图5所示,这种现象在快速充放电过程中更为明显。

电池热应力主要由内部温度差异和温度变化引起。一些研究通过电池厚度的变化间接表征了温度变化对内部应力的影响,但未对热应力造成的电池损伤进行详细分析。

另一些研究采用仿真建模方法,基于电池内部温度场和热应力场的分布信息,定量分析了热应力的影响因素。

这些研究发现,在电池的几何中心处温度最高,导致该区域发生高温膨胀并受到应力挤压,而侧方区域则受到拉应力的影响。

同时,在侧边中心处可能会出现集中的热应力现象。还有一些研究基于电极材料中锂离子浓度差异引起的扩散诱导应力和电化学循环产生的热应力,分析了充放电过程中体积变化和温度变化对内部应力的影响。

这些研究认为应力与充放电倍率、电池叠层尺寸等参数有关。此外,一些研究指出使用具有负热膨胀系数材料制造的电极可以有效消除由锂离子嵌入和脱出引起的严重膨胀和收缩问题。

电解液和隔膜分解

1、电解液分解导致容量衰退的影响

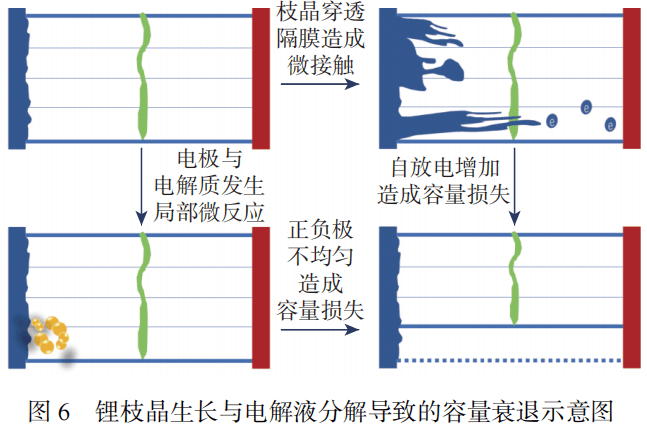

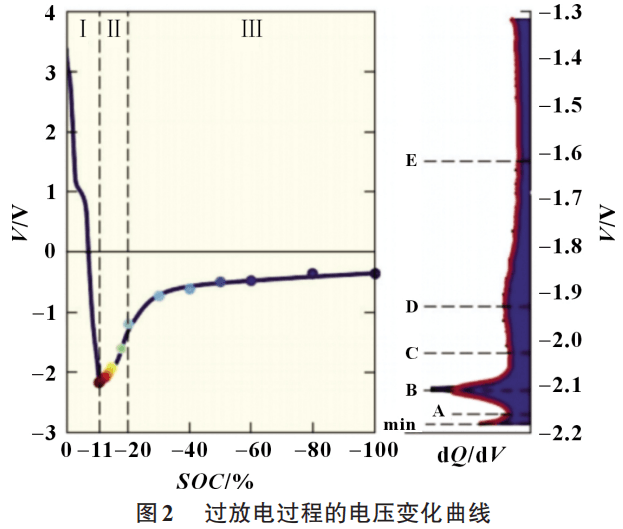

如图6和图7所示,电解液分解会导致电池内阻增加,随着循环次数增加,随着循环次数增加,电解液会随着时间的推移发生一定的氧化或分解反应,使得其传质能力减弱。

除了与电池正负电极表面发生反应外。在受热情况下,电解液可能会分解并产生CO2等气体,进一步升高温度可能导致燃烧和爆炸的风险。

研究发现,当工作电压超出电解液的电化学稳定窗口时,电解液会与正极材料发生氧化分解反应。电解液还与负极形成固体电解质界面(SEI)膜,并在析锂过程中发生反应。

此外,电解液中的有机溶剂可能发生酯交换和聚合反应,导电盐如LiPF6会降解生成有机磷酸盐和氟酸盐。

研究还表明,随着锂离子电池老化,不同类型的电解液都会发生不同程度的损耗,LiPF6浓度明显下降。

2、隔膜分解对容量衰退的影响

隔膜是锂离子电池的关键材料,用于分隔正负极并保证电池安全运行。优秀的隔膜应具备高化学稳定性、浸润性、热稳定性和机械强度,以及较高的孔隙率。

隔膜老化主要是由于孔隙堵塞,导致离子传输受阻、功率衰减和阻抗增加。隔膜老化的原因包括电解质侵蚀、锂枝晶穿过隔膜孔隙和结构退化,而不均匀沉积的电解质分解产物也会降低隔膜的离子导电能力。

解决方案包括采用不对称修饰隔膜表面以抑制锂枝晶生长,提高隔膜寿命。

温度+充放电倍率+过充

1、温度

环境温度对锂离子电池的性能、安全性和寿命有显著影响。适宜的工作温度范围一般为15到35摄氏度。在低温下,电化学反应速率减慢,电解液电导率降低,固体电解质界面(SEI)膜的阻抗增加,导致锂离子传输受阻,充电过程容易产生锂枝晶,造成电池容量不可逆下降和安全风险。

在高温下工作时,电化学反应速率增加,内阻降低,容量有所增加。然而,持续高温会加速电解液的氧化和分解,导致容量不可逆损失和阻抗增加。

2、充放电倍率

电流倍率对锂电池的容量和寿命也有影响。增大充放电倍率会加速容量衰减和内阻增长。高倍率充放电下,小容量电池容易过充电和过放电,加速容量衰减,形成正反馈效应,导致可用容量减小和热安全问题。

高倍率充放电也会加速电池老化,主要是由于正极活性材料损失引起的。电池老化包括活性锂离子损失和电极活性材料损失两个阶段。适当控制电流倍率可以延长电池寿命。

3、过充对容量衰退的影响分析

电池过充导致容量衰退的原因包括负极过充导致析锂、正极过充导致产气以及电解液过充时副反应加剧。析锂会减少可循环锂量并引发副反应,产生副产物和堵塞隔膜孔隙。

正极过充会破坏电极间的容量平衡,导致不可逆的容量损失,并带来安全隐患。电解液过充会产生副产物和气体,堵塞电极微孔、增加内阻,并形成钝化膜降低输出电压。

电池差异+充电方式+充放电深度循环

1、电池内部不一致性

电池不一致性是由制造工艺和使用环境差异引起的,会导致电池组在整车工况下加速老化,影响电动汽车的耐久性、可靠性和安全性。

不一致性主要表现在电压、内阻和容量等参数上,影响放空状态和充放电深度的均衡。电池组的使用寿命受最低寿命单体电池限制,深放电和超负荷充放电会加速老化。

研究发现,电池组的不一致性与单体不一致性密切相关,不同单体的实际容量和充放电深度存在差异,影响整个电池组的性能和寿命。温度梯度也会导致电池组老化差异。

2、充电形式与策略

锂离子电池的充电截止电压和快充策略对容量衰退和老化有影响。降低充电截止电压可以延长可用循环寿命,但会降低可用容量。快充至100%的老化比快充至80%更明显,甚至普通充电至100%的老化也更严重。

脉冲充电可以提高充电效率和缩短充电时间,但会导致电池老化。脉冲充电条件下,电池内阻明显上升,负极活性材料损失更为严重。脉冲频率的提高并不能显著提高充电效率。

3、充放电深度

深度充放电加速锂离子电池容量衰退,增大欧姆内阻和极化内阻。高SOC区间循环易产生老化,可能与高SOC区间的析锂问题有关。恒流充电比恒流恒压充电导致的老化速率更高,延长充放电期间的搁置时间或使用极小电流充电有助于延长电池寿命。

文献参考:闫啸宇,周思达,卢宇,周新岸,陈飞,杨世春,华旸,徐凯.锂离子电池容量衰退机理与影响因素[J].北京航空航天大学学报,2023,49(6):1402-1413

锂电池热失控机理分析及控制方法!

1 、锂离子电池热失控过程机理

锂电池是把锂离子嵌入碳(石油焦炭和石墨)中形成负极。正极材料常用LixCoO2 ,也用LixNiO2和LixMnO4,电解液用LiPF6+二乙烯碳酸酯(EC)+二甲基碳酸酯(DMC)。热失控的诱发因素主要有机械损伤、过充、内短路等。各项因素影响下,锂离子电池内部活性材料发生剧烈放热反应,电池内部温度超出可控范围后,最终导致热失控。锂离子电池内部发生的放热化学反应包括固体电解质界面膜SEI分解、负极活性材料与电解质的反应、负极活性物质和粘结剂的反应、电解液的氧化分解反应等。

锂离子电池在充放电过程中,电极活性材料固相界面上的碳酸乙烯酯将与负极锂发生反应,在石墨附着表面生成一层SEI膜。该膜可以直接减缓甚至阻止电解液与电极两侧活性材料的反应,大幅降低其反应放热速率,提高正负极材料的稳定性。

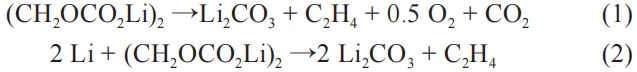

随着温度升高到90~120℃时,SEI膜开始分解,随后电解液与负极活性材料发生放热反应,以碳酸乙烯酯为例,反应过程如式(1)和(2):

放热反应过程中,电池内部温度逐步升高。基于不同隔膜材料的采用,其熔点也有差别,常见的聚丙烯隔膜熔点在165℃、聚乙烯材料熔点在135℃。在达到隔膜材料的熔点温度后,内部隔膜发生局部收缩,并使电池内部正负极材料直接接触发生短路,从而产生大量的热。短路生成的大量热又使隔膜迅速收缩,进一步加剧了放热反应。

同时,在SEI膜发生分解、放热反应的温度区间,锂盐也会与电解液发生剧烈的放热反应。锂离子电池活性材料常见种类有六氟磷酸锂(LiPF6)、四氟硼酸锂(LiBF4)等。而六氟磷酸锂在高温下分解生成PF5,分解产生的PF5与溶剂进一步反应,摄取C-O键的氧原子,发生剧烈的放热反应,进一步加速电解液分解。同时,六氟磷酸锂与溶剂的氧化还原反应还会释放出剧毒气体氢氟酸(HF),其具体反应过程如式(3)~(5):

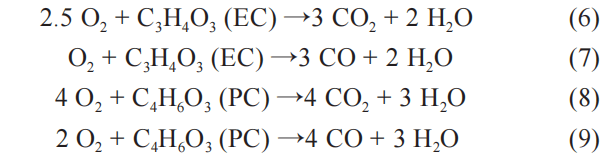

同样的温度范围内,电解液本身会发生分解反应,并释放出少量可燃气体。利用速率量热法分析热失控过程时发现电解液分解产生的气体主要由C2H4、CO、H2组成。电解液被迅速汽化,并提高电池内部的压力,当内部压力达到泄压阀极限时会喷出大量可燃气体,进一步加剧热失控的蔓延。电解液完全燃烧产生的热量值比分解反应的放热量大得多,以碳酸乙烯酯(EC)及碳酸丙烯酯(PC)为例,电解液的氧化(6)~(7)及不完全氧化(8)~(9)的反应过程如下:

电池内部温度逐步升高的同时,电池正极的活性材料开始分解,基于采用不同的活性材料,其发生放热反应的温度亦有区别。正极活性材料分解产生氧气,然后氧气参与和内部活性材料的反应,于电池内部反应生成大量气体,反应过程如下:

在温度超过136℃时,粘结剂聚偏氟乙烯(PVDF)会与锂发生反应,产生氢气反应过程如下:

除了SEI膜融化吸收热量,上述的化学反应均为放热反应。电解液分解、隔膜、电池活性材料、黏合剂的放热量分别占总放热量的43.5%、30.3%、20.1%、6.2%。电池正负极活性材料与电解液的反应是最大的放热源。

2 锂离子电池热失控诱发因素

锂离子电池热失控诱发因素可归为三类:机械滥用(针刺、挤压变形、外部碰撞)、电滥用(过充过放电、短路)、热滥用(热管理系统失效)等。其中机械滥用容易诱发锂电池内部短路,从而形成热失控;电滥用中,电池过充过放会引发内部的副反应,导致电池内部局部电芯过热,造成热失控;外短路则是一种电池极速放电的危险状态,极高的电流导致迅速升温,甚至熔断电池极耳;热滥用的状态下,常因热管理系统失效,诱发内部隔膜收缩分解,最终导致内短路和热失控。

此外,电池自身状态也是引发热失控重要因素之一,随着电池充放电循环次数的增加及枝晶生产过程中混入的杂质诱导,因此导致不良副反应生成了金属枝晶等易刺穿隔膜,并引发电池局部内短路。

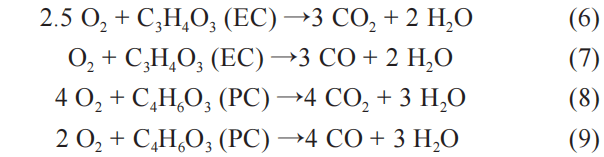

2.1 热滥用导致的电池热失控研究

根据文献建立的锂离子电池的电化学-热耦合过充-热逸出模型,锂离子电池通常在温度达到80℃时才会开始自发热,而电池热管理在电池热量溢出且无法有效释放时,将导致电池温度不可控升高,由局部单体电池扩散到动力电池组,引发系列副反应发生热失控。图1为热失控扩散及温度变化示意图。

热滥用并不会自发地发生在电池内部,常由于机械滥用等其他原因导致电池内部温度升高到阈值,电池局部便会被加热导致热滥用,进一步诱发温度失控导致电池自燃。

与此同时,热失控也被作为研究电池热失控过程中测试实验电池失控过程及检测安全特性的研究方式。1999 年,KITOH等就开展了基于外部加热方法的高比能量动力电池热失控安全特征监测研究。此后,绝热能量法就被广泛应用在测试锂离子电池的热失控温度阈值上。当下热滥用研究主要基于外部辐射引燃电池,刘蒙蒙建立了多内源瞬态生热模型和电化学-热耦合模型,基于辐射加热法研究了电池热滥用导致自燃后的安全特性,发现电池燃烧可分为三个阶段,即喷射燃烧、稳定燃烧及二次喷射燃烧。LI等基于热滥用导致的热失控背景下放电电流对于温度的影响进行研究。其发现放电电流恒定时,热失控过程中的质量损失、安全特性参数、热失控起始温度及峰值温度都取决于电池容量。

2.2 电滥用导致的电池热失控研究

常见的电池热失控诱因有电池过充过放、内部短路、外部短路等。

2.2.1过充、过放电

在锂离子电池完成一次充放电循环过程中,正常情况下BMS电池管理系统会根据荷电状态阻断充电电流。当BMS系统失效时,电池过充,易造成严重的自燃事故。在充电达到SOC阈值之后继续充电,锂金属会附着在负极活性材料的表面上,附着的锂在一定温度下与电解液反应,释放出大量高温气体。同时,正极活性材料因过度脱锂和与负极过大的电势差开始熔化,一旦正极电势高于电解液的安全电压,电解液也会与正极活性材料发生氧化反应。过充过程中也会发生欧姆生热、气体溢出等一系列副反应,加剧热失控的发生。

叶佳娜博士发现锂离子电池在过充电过程中溢出气体主要由CO2、CO、H2、CH4、C2H6和C2H4组成,且气体体量及热量都随着充电电流增大而增大。利用加速量热仪和电池循环仪联合分析,实验表明:基于恒流-恒压的过充电危险性远大于直接恒流的过充电状态。Ren等基于复合材料正极与石墨负极在不同实验环境中的过充电性能,综合考量了充电电流、隔膜材料、散热系统的影响,研究发现NCM电池在过充电期间的放热量与充电电流大小关系不大,不同隔膜材料的熔点、电池形变臌胀才是锂离子电池热失控的主要因素。Wang等对过充状态锂电池的热蔓延路径和高温气体溢出路径进行分析,研究发现电池过充期间沉积锂与电解液反应产生的热量占43% 以上。Zhang等基于增量电容-微分电压研究了电池包容量的退化机理,发现单次过充对电池容量影响甚微,但在过充电至正极活性材料脱锂后,会严重影响电池组热稳定性。

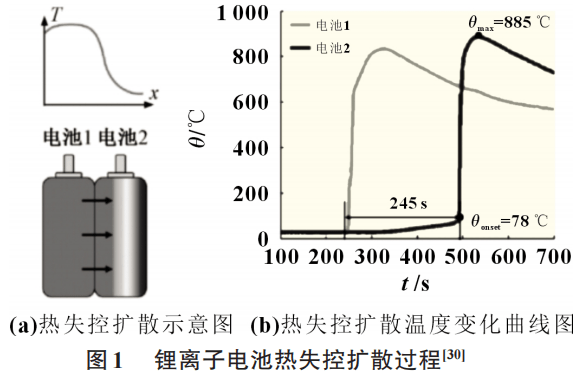

过放电造成的危害小得多,早期的过放电很难引发电池热失控,但会影响电池容量。周萍等基于镍钴锰NCM三元锂电池研究了其过放电状态后的放电特性。静置放电过程中,NCM锂电池内短路程度降低,阻值变大,放电电流降低。实验表明:放电深度越大,电池包内单体电池的衰减程度越大。Ma等在锂电池过放电实验中发现,过放电不会改变电池活性材料结构,但会造成负极集流体溶解,增加SEI膜厚度,加速电池的老化。锂离子电池过放电过程行为特性如图2所示。

不同锂离子电池在高低温环境、过充放电工况时的电池热失控状况如图3所示。

2.2.2 外部短路

外部短路同样是造成动力电池热失控重要原因。Chen等基于热量产生、分布、蔓延模型结合建立一种新的电热耦合模型。研究表明:锂离子电池外短路状态下峰值温度存在于极耳边缘。马骕骁等发现动力电池外短路状态下由于副反应产生热量远小于电化学产热量,且电化学产热量与初始SOC成正相关,但与温度峰值热应力成负相关。

2.2.3 内部短路

内短路由于发生在电池内部,BMS系统也很难监测到,是锂离子电池热失控的主要原因。当电池过充、过放电时,锂枝晶逐渐生长至穿透SEI膜,从而引发内短路并迅速导致不可控升温和热失控。此外,电池的制造工艺粗糙造成的晶格损坏或集电器毛刺也可能造成内短路。

Huang等在隔膜中嵌入低熔点合金和穿刺造成内短路,利用K型微热电偶测量局部温度,采集得出内短路造成的热量蔓延分布。Zhang等将一种低形变温度阈值镍钛合金嵌入隔膜或集流体,加热至发生形变刺穿隔膜,实现内短路。实验发现:热失控主要热量来源在正极集流体与负极反应发生,短路随即造成了剧烈升温;而正极与负极的内短路除了部分烧焦之外,并未造成严重的热失控。

2.2.4 机械滥用导致的电池热失控研究

汽车动力电池在应用中不可避免地由于事故造成机械故障,电池组若由穿刺、挤压等外力形变,引发内部结构变化甚至在受力极限状态下正负极直接接触造成内短路形成热失控。因此,针对机械滥用的电池热失控研究很有必要,其中范文杰以及许辉勇等都基于有限元建模和数值监测分析展开机械滥用导致的热失控研究。

WANG等基于软包锂离子电池在碰撞后电池包横截面变化状态进行研究。穿刺实验发现:穿刺过程中电池包内出现大量局部形变和剪切断裂层,而集流体和正极活性材料撕裂、电池组内部结构重排导致的隔膜穿刺是导致电池内短路热失控的根本原因。Lamb等基于计算机断层扫描技术对18650圆柱锂离子电池在穿刺条件下形变状态进行研究。实验发现:正负极之间的渗透现象加剧内短路的发生,短路期间附着的铝箔熔化,在穿刺裂缝处形成大量的金属珠。Li等基于穿刺、挤压等建立了多种状态机械滥用的有限元分析模型,并利用废旧电池参数建立了一种预测电池热失控进程的学习算法。从冲击力量、碰撞角度、变形范围等8类参数分析了机械滥用对锂离子电池安全的影响,大幅减少计算量。

实际应用下发生的机械滥用比单一的穿刺、挤压等实验更加复杂,仅依赖实验模拟无法深入研究电池机械滥用的安全特性,根本的解决措施则是在设计动力电池组的同时优化电池安装位置、设定可靠的BMS系统以及整车框架的优化设计,在发生碰撞时最大程度避免动力电池组发生形变及挤压。

3 锂离子电池热失控预防措施和方法

以阻断、延缓、预防动力电池热失控为目标,众多学者基于电池组热管理、高强度电池包结构设计等方面展开研究。

3.1 单体电池安全性设计

3.1.1隔膜设计安全性研究

提高隔膜安全性核心在于提升隔膜收缩、熔化分解的温度,增强高温条件隔绝能力,隔膜的高温隔绝能力保证隔膜微孔在高温环境封闭,阻断锂离子的流出。广泛应用的隔膜材料一般采用陶瓷涂层覆盖或其他有闭孔效应的材料。

3.1.2 正极材料安全性研究

动力电池市场应用中最常见的锂离子正极活性材料一般为LiCoO2、LiFePO4、LiMn2O4、LiNixCoyMnzO2(NCM)等。采用材料覆盖正极的方式来阻断和缓解热失控副反应,提高电池循环性及热稳定性,如ZrO2和AlF3。Zhang等开发了一种原子浓度基于梯度分布的层状三元NCM材料,其附着粒子由Ni为核心及Mn覆盖外层。测试表明:在多次高温和过充的条件下其仍能维持良好的循环性和热稳定性。

3.1.3 负极材料安全性研究

负极安全性提升主要通过材料涂覆或在电解液中添加添加剂提高SEI膜热稳定性。Xu等在电解液中添加液态合金GaSnIn来提高电池热稳定性。实验表明:制备的梯度SEI层,大大降低了电压极化,提高库仑效率至99.06%。Zheng等制备了一种超薄芳纶纳米纤维(ANF)膜来抑制锂枝晶生长。实验测试中 ,在50mA/cm2高电流密度环境下 ,ANF-Li|LiFePO4全电池在循环1200次之后容量衰减至80.2%。且其研究首次发现了纤维状的锂沉积,制备的ANF膜纳米级空隙促进了电解液扩散,加速了锂转运的效率,并消除了微米级锂枝晶穿透隔膜的弊端。

3.1.4 电解液安全性研究

多数热失控事故都有电解液的参与,提高电解液安全性预防热失控非常关键。常在电解液中添加阻燃剂、固态聚合类物质或离子液体等防过充添加剂。氟化碳酸乙烯(FEC)是最常见的电解液添加剂,其优势在于通过改变SEI膜成分来提高负极可逆脱锂的库仑效率。Li等以二氟硼酸锂(LiDFOB)为主盐,在磷酸酯混合电解液中设计了双层结晶及聚合物固体电解质相间的SEI膜。阻燃实验表明:阻燃电解液的自熄时间为6.1s,Li的可逆效率为98.2%,在充放电循环150次之后,仍保持89.7%电池容量。

3.2 动力电池系统安全防护和优化设计

3.2.1 电池包结构优化设计

电池包结构设计及整车安装位置优化对于提升安全性至关重要。Chen等基于18650型号电池排布方式对热失控范围影响进行分类实验。实验表明:排布加热面积更大的区域点燃的时间更短,蔓延速度和范围更大。但其实验仅考虑动力电池模组整体加热而未考虑内短路导致的局部过热。刘振军等基于动力电池包的三维散热模型优化电池组设计,并进行了散热量仿真。实验表明:优化后的锂离子电池峰值温度由46℃降至34℃,单体电池之间温差被控制在了5℃以内。

3.2.2 电池热管理系统设计

锂离子电池热敏感性强,提高低温放电效率和高温安全性是电池热管理系统工作的核心。电池组冷却方式有液冷和风冷,特斯拉生产的电动汽车均采用液冷技术,电动公交一般采用风冷。近年研究中,如气凝胶、相变材料及混合材料由于其优秀的吸热效能,被应用于电池热管理系统。Wu等基于水凝胶研发了一种柔性材料用于电池热管理系统,采用低成本的聚丙烯酸钠材料,其极强的可塑性可制成多种形状堆叠在电池包中,很经济地实现传统风冷及液冷的散热效果。

3.2.3 电池热失控的降温、灭火、阻断及气体引导设计

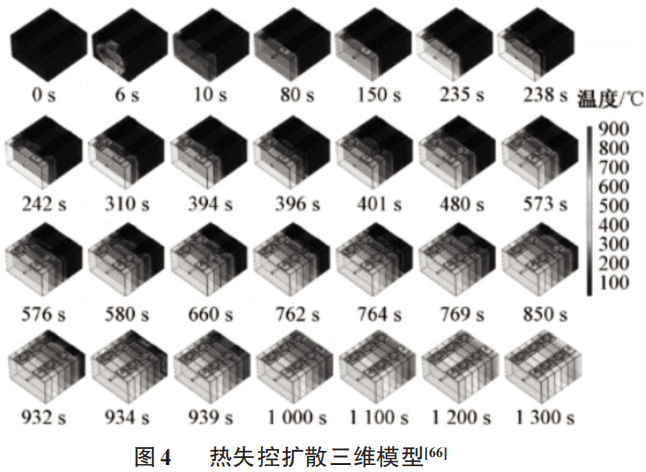

电池热失控已经无法避免时,为不波及安装位置相近的电池,及时对热蔓延阻断降温及引导高温气体尤为重要。图4为热失控扩散的三维模型。

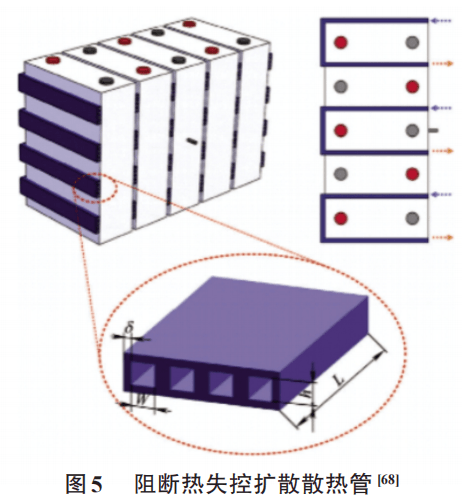

阻断热失控扩散的途径主要包括:阻燃介质填充、采用绝热材料对热失控电池隔离或将火焰及高温气体通过路径引导排出电池组。Xu等开发了一种如图5所示的沿电池排列、截面形状为矩形的高温气体散热管。虽然无法阻止单体电池热失控的发生,但可以有效阻止电池组局部热失控的蔓延。李浩亮等设计了一种基于惰性气体及混合制冷剂开发的热蔓延阻断系统和集成控制系统。基于热量分散图及升温加速度对阻断系统设定阈值,实验表明:在电池组局部过热时可以有效阻断热蔓延。

4 结论

文章综述了锂离子动力电池热失控触发机理、诱因及安全监测管理相关的文献。

(1)在热失控机理研究方面,分析了锂离子电池主要组成成分的热稳定性和放热规律,主要阐述了电解液分解、隔膜、电池活性材料、黏合剂等反应放热过程原理。

(2)在热失控触发诱因研究方面,分类总结了不同触发条件的特点及原因,分别为机械滥用、电滥用及热滥用造成的电池热失控。

(3)在热失控预防和监测方面,从锂离子电池单体优化设计、动力电池系统优化及电池热管理和监测预警系统三方面阐述提高锂离子动力电池热失控安全性的研究。

虽然锂离子电池热失控的研究已取得大量成果,但部分领域研究仍存在空白。锂离子电池随循环次数叠加造成老化对安全性影响相关研究近几年才开始,尤其是老化路径及机理对热稳定性的实验仍然较少。同时对热失控发生后的火焰蔓延传播的预测及建模研究只有少量的实验,且仍缺乏对火焰传播的数值模拟分析。可以看出锂离子动力电池热失控安全管理仍处于发展阶段,尤其在预警及阻断方向还需要更深入的研究。