高能量密度电极材料,如镍钴锰类三元正极材料,与目前常规的电解液体系搭配时,存在循环性能和倍率性能下降等问题。成膜添加剂的使用,可以促进形成良好的固体电解质相界面(SEI)膜,解决高能量密度电极与电解液的匹配问题,进而改善锂离子电池的各项性能。

本文综述高能量密度电极材料的主要问题、成膜添加剂的工作机制以及在高能量密度电极电解液中的应用情况,以期为锂离子电池今后在长续航动力电池领域的广泛应用提供参考依据。

一、高能量密度电极材料的主要问题

1.正极材料的主要问题

由于目前锂离子电池负极材料的容量高于正极材料,电池的能量密度主要受限于正极。提高正极材料的能量密度,一般从开发高电压和高容量正极体系两个方面考虑。

目前,主流的高电压正极材料是尖晶石过渡金属掺杂的LiNixM2-xO4,最典型的材料是LiNi0.5Mn1.5O4。虽然LiNi0.5Mn1.5O4的比容量仅为146mAh/g,但由于工作电压可达到4.7V,比能量仍可达到686Wh/Kg。目前,常规电解液体系为LiPF6溶于EC、EMC、DMC、DEC或碳PC等碳酸酯类溶剂中,此类电解液在较高电压下易发生氧化分解,引发电池胀气的同时,也会因消耗正极活性材料而导致电池性能劣化。电解液的氧化分解产物容易使正极材料中的过渡金属元素溶解,致使电极材料结构被破坏,导致电池在循环过程中发生容量衰减。综上所述,LiNi0.5Mn1.5O4类高电压正极材料急需解决电解液氧化分解的问题。

高容量正极材料的一个发展方向是发展高镍三元或多元体系,以Ni为主要活性元素,如镍钴锰三元材料。材料容量一般随活性金属成分含量升高而增大,但Ni含量的增加,会使高镍材料的表面稳定性变差,造成电解液分解产生HF的化学反应加剧,而HF会侵蚀高镍材料,使过渡金属元素溶解,导致容量衰减,导致高镍三元或多元材料的循环性能不太理想。

此外,高比容量富锂正极材料也是研究热点。这类材料具有理论容量高、工作电压高和成本低等优点,但存在首次充电过程中Li+从晶格脱出后材料表层析氧的问题,脱出的 Li+在放电过程中无法全部嵌回,由此造成的首次充放电不可逆容量损失较大,且循环性能不理想。

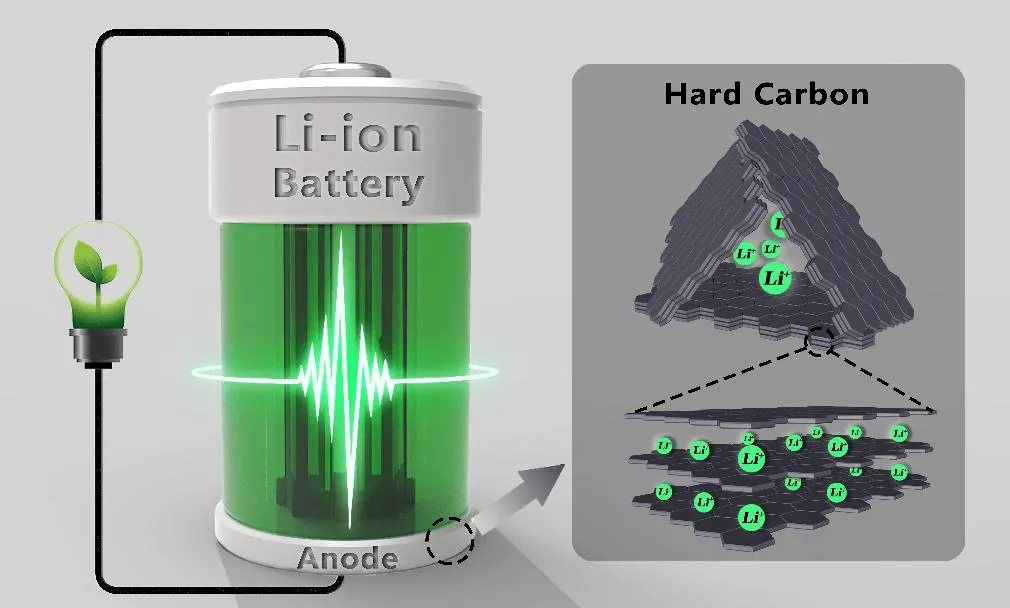

2.负极材料的主要问题

尽管锂离子电池的能量密度主要受限于正极材料,但负极材料也有很大的性能提升空间。高能量密度负极材料需要具备较大的储锂容量和较低的嵌脱锂电位,对目前常用的石墨负极而言,能量密度和功率密度均偏低,在较低的嵌锂电位下也容易出现安全问题。

硅负极在室温下可以与锂发生电化学合金/去合金化反 应,因此具有较高的储锂容量和较低的电压平台,并具有来源充足和价格便宜等优点。硅基负极材料的体积效应导致在嵌脱锂过程中易出现粉化、破碎,甚至从集流体脱落等现象,限制了硅基负极的循环性能。缓解或抑制硅基材料体积膨胀,提高循环稳定性,是发展硅基负极体系的重点。

金属锂也有较高的储锂容量和较低的电位,早期经常被用作负极材料。研究发现,在循环过程中,锂的表面可能会形成锂枝晶,引发电池短路,甚至爆炸,带来安全隐患。此外,过渡金属化合物MX(M=Fe、Co、Ni、Cr、Mn和Cu 等;X=O、S、F、N 和P等)也属于高容量负极材料。此类负极材料在电极反应过程中,普遍存在着体积变化大、极化较强和结构不稳定等问题,导致电池在充放电过程中的电压滞后大、循环稳定性差。这类材料在放电过程中于原位形成的纳米级过渡金属,通常会催化电解液在电极表面的副反应,不仅会消耗大量的电解液,还可能引发安全问题。

二、SEI膜的性能及成膜添加剂的工作机制

在液态锂离子电池首次充放电过程中,电极材料与电解液在固液相界面上发生反应,形成一层覆盖于电极表面的钝化层,即SEI膜。电池的充放电是通过Li+在电极的嵌脱过程完成的,Li+的嵌脱必然经过覆盖在电极上的SEI膜,因此SEI膜的特性决定了嵌脱锂及电极/电解液界面稳定的动力学,也就决定了整个电池的性能。在选择合适电解液的基础上引入成膜添加剂,以促进优质SEI膜的形成,是相关研究的热点。

总的来说,成膜添加剂的工作机制可分为成膜机制和饰膜机制。对正极成膜添加剂而言,成膜机制指的是添加剂的氧化电位低于电解液溶剂的氧化电位,可在正极表面先于电解液溶剂分解,且分解产物参与了SEI膜的形成,使正极表面膜富含聚合物,降低电解液氧化的速率;饰膜机制是添加剂本身不参与成膜,但具备除水、降酸或络合等作用,作用产物可改善或覆盖电极表面活性点,抑制电极与电解液发生副反应,从而保证电极表面良好SEI膜的稳定形成。

(三甲基硅烷基)磷酸酯(TMSP)是一种较好的正极饰膜添加剂,X.Liao等将TMSP用于电解液中,经XRD分析发现,NCM111电极在不含TMSP的电解液中搁置后,形貌发生了显著变化,而在含TMSP的电解液中,搁置后的形貌几乎不发生改变。X射线光电子能谱分析表明,正极界面SEI膜的主要成分仍是电解液溶剂的分解产物,没有TMSP的反应产物,说明TMSP并不直接参与SEI膜的形成,而是在正极表面发生P-O-M(M=Ni、Co和Mn)络合作用,使电极界面的环境更温和,由此改善SEI膜的结构,保护正极材料。

对负极成膜添加剂而言,成膜机制是指添加剂具有较高的还原电位,与电子的亲和性比电解液溶剂分子大,可优先于电解液发生还原分解,且产生的分解产物在电极表面组成SEI膜,从而阻止后续电解液还原反应对电极的破坏。这类成膜添加剂的种类和数量多,代表物质有SO2、VC和ES等。VC由于具有C=C键,还原电位较高,能在负极表面先于电解液还原分解,形成聚合物膜,保护负极材料。

饰膜机制是添加剂在电解液中不发生还原分解,但具有很强的与Li+螯合的性质,可优先溶剂化电解液中的Li+,防止Li+与电解液中的溶剂分子发生溶剂化作用,从而抑制溶剂分子与Li+一起嵌入负极层间, 提高电极的嵌脱锂容量,延长循环寿命。

三、 成膜添加剂的应用

高安全性、高循环稳定性是高能量密度电极对电解液的基本要求,而在电解液中引入成膜添加剂,使在电池正、负极形成稳定的保护膜,稳定电极/电解液界面,已成为实现高能量密度电极电解液的关键发展趋势。

1.成膜添加剂在高能量密度正极电解液中的应用

对于LiNi0.5Mn1.5O4类高电压正极材料,三(2,2,2-三氟乙基)亚磷酸酯(TFEP)、亚磷酸三甲酯(TMP)和三(五氟苯基)膦(TPFPP)等含磷类成膜添加剂,可通过在正极表面优先于溶剂发生氧化,并形成SEI膜,来抑制常规电解液的分解和正极材料中过渡金属的溶解,从而改善电池的各项性能。

Y.M.Song等将分别含有0.5%的TFEP和TMP的1.0mol/L LiPF6/EC+EMC+DMC(体积比3:4:3)的电解液用于Li/LiNi0.5Mn1.5O4电池,并以1C在3.0-5.0V循环,发现电池循环140次的库仑效率均保持在98%以上。M.Xu等提出一种可用于Li/LiNi0.5Mn1.5O4电池的电解液,即将0.5%的TPFPP添加至1.0mol/L LiPF6/EC+DMC+DEC(体积比1:1:1)中,使用该电解液的Li/LiNi0.5Mn1.5O4电池以0.2C在3.5-4.9V循环55次,容量比未添加TPFPP的提升了20.91%。

任春燕等研究了添加1.2-二甲基-4-硝基苯(DMNB)的电解液对Li/LiNi0.5Mn1.5O4电池的影响,实验用基础电解液为1.0mol/L LiPF6/EC+ DEC+EMC(体积比1:1:1)。电池以1C在3.50-4.95V充放电,当DMNB的添加量为0.2%时,首次充放电效率为99.7%,循环100次的容量保持率可达97.2%。

陈鹏等指出,硅氧烷类添加剂可用于改善镍钴锰三元正极材料电池的循环性能。S.H.Jang等将含有二甲基 二甲氧基硅烷(DODSi)的电解液1.0mol/L LiPF6/EC+EMC(质量比1:2)用于高镍正极电池,以1C在2.8-4.4V循环100次,未添加DODSi时的容量保持率仅为38%,而添加1.0%DODSi后,容量保持率为70.5%。H.Wang等认为,硅氧烷类添加剂的饰膜机制是通过选择性去除HF来提高高镍层状材料的界面膜质量,DODSi中存在硅氧烷官能团(Si-O),其中Si容易与F发生化学反应;而O对H+具有较强的亲和力,因此DODSi可通过Si和F、O和H+配对的化学反应来清除电解液中的HF,保护正极中过渡金属元素,改善高镍正极表面的稳定性。

J.Cha等将1%的二氟草酸硼酸锂(LiDFOB)加入,到电解液1.3mol/L LiPF6/EC+EMC+DMC(体积比3:4:3)中,发现LiDFOB的加入,提升了电解液对富锂正极电池的适配性,在25℃下以0.5C循环(2.0-4.7V)100次,电池的容量保持率提高了80.57%。张晓研等指出,在电池充放电过程中,含硼类添加剂可以通过稳定电极/电解液之间的SEI膜性能,对正极表面进行保护,如LiDFOB能在富锂材料表面生成含少量LiF的表面膜,通过改善电极-电解液界面的 电子和Li+的传输通道以及抑制富锂材料的不可逆相变,提升正极表面SEI膜的性能。

2.成膜添加剂在高能量密度负极电解液中的应用

氟代碳酸乙烯酯(FEC)作为成膜添加剂被广泛研究,也可用于硅基负极电解液。J.S.Kim等认为,FEC可以促进LiF和聚碳酸酯类化合物(SEI膜成分)的形成,并减小负极表面SEI膜的阻抗,进而改善硅基负极锂离子电池的循环性能。E.G.Herbert等指出,硅基负极电解液中的FEC一旦消耗完,锂离子电池的容量就会急剧衰减,并加剧硅基电极的极化程度,因此需要严格控制FEC的添加量。赵金玲以1.0mol/LLiPF6/EC+DEC+DMC(质量比1:1:1)为基础电解液,以0.1C在0.005-2.000V进行循环性能测试,发现当电解液中FEC的添加量达到13.89%时,硅基负极锂离子电池的比容量高达738.9mAh/g,且循环性能也达到较好值, 第150次循环的容量保持率为57.8%。在此电解液配方的基础上再添加适量丁二酸酐(SA),能将硅基负极电池第150次循环的容量保持率提高至61.39%。

常增花以双氟磺酰亚胺锂(LiFSI)为锂盐、PC为溶剂(物质的量比为1:3)的高浓度锂盐电解液体系为基础,研究LiODFB和三(三甲基硅烷)硼酸酯(TMSB)对硅负极锂离子电池循环性能的影响, 经1C恒流充放电(0.01 -1.20V)测试发现,LiODFB和TMSB均能通过参与成膜,提高硅负极电池的循环性能;添加量为3%的LiODFB和TMSB组,循环300次的容量保持率相 对基础组分别提升了17%和38%。马玉林等以1.0mol/L LiPF6/EMC+DMC+EC(体积比 1:2:1)为基础电解液,研究TTFEB作为电解液添加剂对硅负极锂离子电池循环稳定性的影响。

电化学性能测试发现,TTFEB可在1.8V下于硅负极表面优先于电解液组分还原分解,并在硅颗粒表面原位形成保护膜,提高SEI膜的稳定性,抑制硅电极的结构变化,从而提高硅负极锂离子电池的循环性能和库仑效率。罗瑞以1.0mol/L LiPF6/EC+DEC(质量比1:2)为空白电解液,考察添加剂 SA对以LiNi0.5Mn1.5O4作为正极、Li作为负极的锂离子电池的影响,电化学阻抗谱测试表明,添加3%SA的样品在循环过程中,界面膜阻抗和电荷转移电阻不断减小,有利于Li+的嵌脱,以1C和2C在3.0-4.9V循环200次,电池的容量保持率分别保持在90%和92%。

四、总结

随着长续航动力电池领域的发展,迫切需要进一步提高 锂离子电池的能量密度。高电压、高容量的正极材料成为动力锂离子电池比能量大幅度提升的主要途径;硅基负极材料全面替代其他负极材料也已成为行业共识。考虑到成本及现有电池制备工艺等因素,由碳酸酯类有机溶剂和LiPF6组成的液态电解质在近期仍将是动力电池的首选,因此,高能量密度电池用电解液发展的主要方向是开发高性能成膜添加剂,以匹配高电压正极,解决高镍多元材料容量衰减,同时兼顾高容量硅基负极,避免硅负极在循环过程中体积膨胀带来的SEI膜反复破裂、再生导致的电解液过量消耗等问题。